- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Які існують методи діагностики несправностей гідроциліндра?

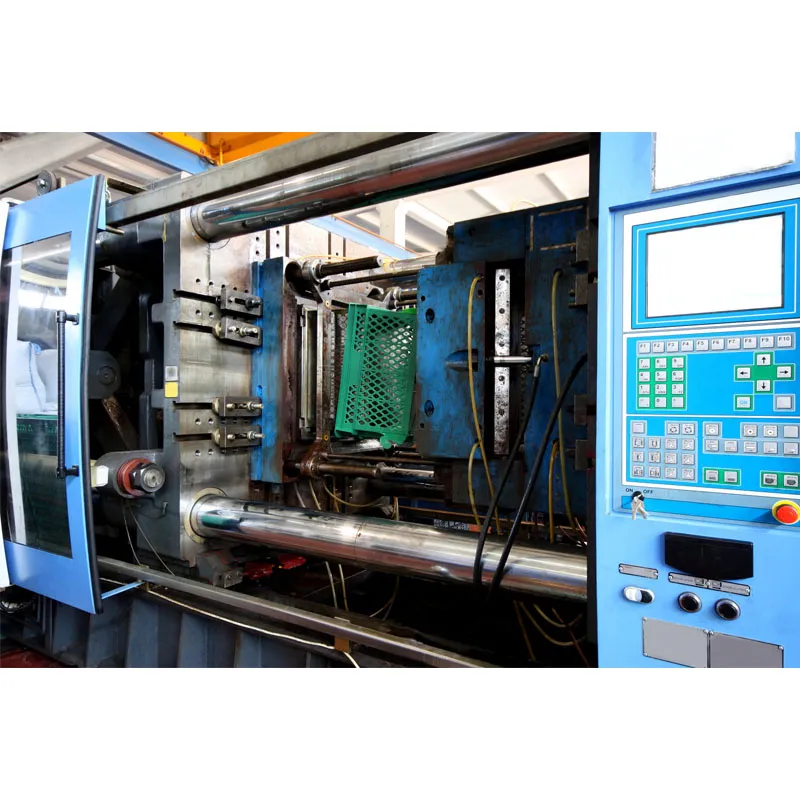

A гідроциліндрце виконавчий елемент в гідравлічній системі, який перетворює гідравлічну енергію в механічну. Його несправності в основному можна підсумувати як неправильну роботу гідравлічного циліндра, нездатність штовхати вантаж і ковзання або повзання поршня. Явище зупинки обладнання, викликане несправністю гідроциліндра, не є рідкістю, тому до діагностики несправностей і обслуговування гідроциліндрів слід підходити серйозно.

Діагностика та усунення несправностей

1. Помилка або неправильність дії

Існує кілька причин і рішень:

(1) Сердечник клапана застряг або отвір клапана заблоковано. Коли проточний клапан або сердечник направляючого клапана застрягли або отвір клапана заблоковано, гідравлічний циліндр схильний до неправильної роботи або несправності. У цей час слід перевірити забруднення масла; Перевірте, чи бруд або камедь не застрягли в сердечнику клапана або не заблокували отвір клапана; Перевірте знос корпусу клапана, очистіть і замініть системний фільтр, очистіть масляний бак і замініть гідравлічне середовище.

(2) Поршневий шток застряг у циліндрі абогідроциліндрзаблоковано. На цьому етапі, незалежно від того, як ви ним маніпулюєте, гідравлічний циліндр не рухатиметься або рухатиметься дуже мало. На цьому етапі необхідно перевірити, чи поршень і ущільнювачі поршневого штока занадто щільні, чи не потрапив бруд і камедь, чи вирівняні вісь поршневого штока і циліндра, чи не вийшли з ладу вразливі деталі і ущільнювачі, і чи вантаж, що переноситься, занадто великий.

(3) Тиск керування гідравлічною системою занадто низький. Опір дроселювання в керуючому трубопроводі може бути занадто високим, проточний клапан може бути неправильно відрегульований, контрольний тиск може бути невідповідним, і джерело тиску може бути порушено. На цьому етапі слід перевірити джерело контрольного тиску, щоб переконатися, що тиск налаштовано на задане значення системи.

(4) Повітря надходить у гідравлічну систему. В основному через течі, що відбуваються в системі. У цей час необхідно перевірити рівень рідини в баку гідравлічного масла, ущільнювачі та з’єднання труб на стороні всмоктування гідравлічного насоса, а також чи не занадто забруднений фільтр грубої очистки всмоктування. Якщо так, гідравлічне масло слід поповнити, ущільнювачі та з’єднання труб обробити, а фільтр грубої очистки очистити або замінити.

(5) Початковий рух гідроциліндра повільний. При низьких температурах гідравлічне масло має високу в’язкість і погану плинність, що призводить до повільного руху гідроциліндра. Метод покращення полягає в заміні гідравлічної оливи кращою в’язкістю та температурними характеристиками. При низьких температурах для підігріву масла під час запуску можна використовувати нагрівач або саму машину. Нормальна робоча температура масла в системі повинна підтримуватися на рівні близько 40 ℃.

2. Не можна вести вантаж під час роботи

До основних проявів відносяться неточне положення штока поршня, недостатня тяга, зниження швидкості, нестабільна робота і т. д. Причини:

(1) Внутрішній витікгідроциліндр. Внутрішні витоки гідравлічних циліндрів включають витоки, спричинені надмірним зносом ущільнення корпусу гідроциліндра, поршневого штока та ущільнення кришки ущільнення, а також ущільнення поршня.

Причиною витоку штока поршня та ущільнення ущільнювальної кришки є зморщування, здавлювання, розрив, знос, старіння, псування, деформація тощо ущільнення. У цей час слід замінити нову пломбу.

Основними причинами надмірного зносу поршневих ущільнень є неправильне регулювання клапана регулювання швидкості, що призводить до надмірного зворотного тиску та неправильного встановлення ущільнень або забруднення гідравлічного масла. По-друге, це потрапляння сторонніх предметів при складанні і погана якість ущільнювальних матеріалів. Наслідком цього є повільний і безсилий рух, а в важких випадках це також може призвести до пошкодження поршня та циліндра, що призводить до явища «витягування циліндра». Рішення полягає в тому, щоб налаштувати клапан регулювання швидкості та виконати необхідні операції та вдосконалення відповідно до інструкцій зі встановлення.

(2) Витік гідравлічного контуру. Включаючи витоки в клапанах і гідравлічних трубопроводах. Метод технічного обслуговування полягає в експлуатації напрямного клапана для перевірки та усунення витоків у трубопроводі гідравлічного підключення.

(3) Гідравлічна олива повертається в масляний бак через переливний клапан. Якщо переливний клапан застряє в сердечнику клапана через бруд, внаслідок чого переливний клапан залишається відкритим, гідравлічна олива обійде переливний клапан і потече прямо назад у масляний бак, у результаті чого олива не потрапить у гідравлічний циліндр. Якщо навантаження занадто велике, хоча регулюючий тиск запобіжного клапана досяг максимального номінального значення, гідравлічний циліндр все ще не може отримати тягу, необхідну для безперервної роботи, і не рухається. Якщо тиск регулювання низький, він не досягне необхідної хребетної сили через недостатній тиск, що призведе до недостатньої тяги. У цей час слід перевірити та відрегулювати переливний клапан.

3. Буксування або повзання поршня

Ковзання або повзаннягідроциліндрпоршня призведе до нестабільної роботи гідроциліндра. Основні причини такі:

(1) Гідравлічний циліндр внутрішній застій. Неправильне складання, деформація, знос або недопустимість внутрішніх компонентів гідравлічного циліндра в поєднанні з надмірним опором руху можуть спричинити зміну швидкості поршня гідравлічного циліндра з різними положеннями ходу, що призводить до прослизання або повзання. Більшість причин пов’язані з низькою якістю складання деталей, поверхневими подряпинами або залізними ошурками, утвореними спіканням, які збільшують опір і знижують швидкість. Наприклад, поршень і поршневий шток не концентричні або поршневий шток зігнутий, гідравлічний циліндр або поршневий шток зміщено щодо положення установки напрямної рейки, а ущільнювальне кільце встановлено надто туго або надто вільно. Рішення полягає в тому, щоб відремонтувати або відрегулювати знову, замінити пошкоджені частини та видалити залізні ошурки.

(2) Погане змащення або надмірна механічна обробка отвору гідравлічного циліндра. Через відносний рух між поршнем і корпусом циліндра, направляючою рейкою та поршневим штоком погане змащення або відхилення діаметра отвору гідравлічного циліндра може посилити знос і зменшити прямолінійність центральної лінії корпусу циліндра. Таким чином, коли поршень працює всередині гідравлічного циліндра, опір тертя змінюватиметься, що призведе до ковзання або повзання. Метод усунення полягає в тому, щоб спочатку подрібнитигідроциліндр, потім підготуйте поршень відповідно до відповідних вимог, відшліфуйте шток поршня та налаштуйте направляючу втулку.

(3) Гідравлічний насос або циліндр надходить у повітря. Стиснення або розширення повітря може спричинити ковзання або повзання поршня. Захід усунення полягає в тому, щоб перевірити гідравлічний насос, налаштувати спеціалізований випускний пристрій і швидко виконати повний хід вперед і назад кілька разів для випуску.

(4) Якість пломб безпосередньо пов’язана зі ковзанням або повзанням. У разі використання під низьким тиском ущільнювальні кільця більш схильні до ковзання або повзання порівняно з U-подібними ущільненнями через їхній вищий поверхневий тиск і більшу різницю в динамічному та статичному опорі тертя; Тиск на поверхню U-образного ущільнювального кільця збільшується зі збільшенням тиску. Хоча ефект ущільнення також відповідно покращується, різниця в динамічному та статичному опорі тертя також збільшується, а внутрішній тиск збільшується, що впливає на еластичність гуми. Через підвищений контактний опір губи ущільнювальне кільце буде нахилятися, а губа подовжуватиметься, що також схильне до ковзання або повзання. Щоб запобігти його нахилу, можна використовувати опорне кільце для підтримки його стабільності.

4. Несприятливі наслідки та методи швидкого ремонту подряпин на поверхні внутрішнього отворугідроциліндртіло

① Уламки матеріалу, видавлені з подряпаної канавки, можуть потрапити в ущільнення, спричиняючи пошкодження робочої частини ущільнення під час роботи та потенційно створюючи нові ділянки подряпин.

② Погіршення шорсткості поверхні внутрішньої стінки циліндра, збільшення тертя та легке спричинення явища повзання.

③ Посилення внутрішнього витоку гідравлічного циліндра та зниження його ефективності. Основні причини появи подряпин на поверхні отвору циліндра наступні:

(1) Шрами, утворені під час складаннягідроциліндри

① Сторонні предмети, помішані під час складання, можуть пошкодити гідравлічний циліндр. Перед остаточним складанням усі деталі повинні бути ретельно очищені та очищені. Під час встановлення деталей із задирками або брудом сторонні предмети можуть легко потрапити на поверхню стінки циліндра через «тертя» та вагу деталей, спричинивши пошкодження.

② Під час встановлення гідроциліндрів поршень і головка циліндра мають велику масу, розмір та інерцію. Навіть за допомогою підйомного обладнання для встановлення, через невеликий зазор, необхідний для встановлення, вони будуть вставлені з силою, незважаючи ні на що. Тому, коли кінець поршня або бобишок головки блоку циліндрів стикається з внутрішньою поверхнею стінки циліндра, дуже легко викликати подряпини. Вирішення цієї проблеми полягає у використанні спеціалізованого інструменту-посібника для монтажу під час монтажу для невеликих виробів з великими кількостями та розмірами партій; Для важких, грубих і великих гідравлічних циліндрів можна, наскільки це можливо, уникати лише скрупульозної та обережної експлуатації.

③ Подряпини, спричинені контактами вимірювального приладу, зазвичай вимірюються за допомогою внутрішнього мікрометра для вимірювання внутрішнього діаметра корпусу циліндра. Вимірювальні контакти вставляються у внутрішню стінку корпусу циліндра під час тертя і виготовлені переважно з високотвердого зносостійкого твердого сплаву. Загалом, подряпини невеликої глибини, спричинені тонкими формами під час вимірювання, є незначними та не впливають на точність роботи. Однак, якщо розмір головки вимірювального стрижня не відрегульовано належним чином і вимірювальний контакт жорстко вставлений, це може спричинити серйозніші подряпини. Рішення цієї проблеми полягає в тому, щоб спочатку виміряти довжину відрегульованої вимірювальної головки. Крім того, використовуйте паперову стрічку з отворами лише в місці вимірювання та приклеюйте її до внутрішньої поверхні стінки циліндра, щоб не утворювати подряпин у вищезазначеній формі. Незначні подряпини, спричинені вимірюванням, зазвичай можна стерти зворотною стороною старого наждачного паперу або паперу з кінського гною.

(2) Незначні ознаки зносу під час експлуатації

① Перенесення рубців на поверхню ковзання поршня. Перед установкою поршня на його поверхні ковзання залишилися шрами, які не були оброблені і встановлені в цілості. Ці шрами, у свою чергу, подряпають внутрішню поверхню стінки циліндра. Тому перед встановленням ці рубці необхідно належним чином відремонтувати.

② Явище спікання, викликане надмірним тиском на поверхню ковзання поршня, спричинене нахилом поршня, спричиненим власною вагою штока поршня, що призводить до явища тертя, або через збільшення тиску на ковзання поверхні поршня, спричиненого бічними навантаженнями, що призведе до спікання. При проектуванні aгідроциліндр, необхідно вивчити умови його роботи і звернути всю увагу на довжину і розміри зазору поршня і гільзи.

③ Вважається, що відшарування твердого шару хрому на поверхні корпусу циліндра спричинено наступними причинами.

a. Адгезія гальванічного шару погана. Основною причиною поганої адгезії гальванічних шарів є недостатня знежирююча обробка деталей перед гальванічним покриттям; Поверхнево-активаційна обробка деталей не була ретельною, а шар оксидної плівки не видалено.

b. Знос жорсткого шару. Знос гальванічного шару твердого хрому здебільшого викликаний тертям поршня та шліфуючим ефектом залізного порошку. Коли в середині є волога, зношування відбувається швидше. Корозія, викликана різницею контактних потенціалів металів, виникає лише в тих частинах, де контактує поршень, і корозія відбувається точково. Подібно до вищезазначеного, наявність вологи в середині може сприяти розвитку корозії. Порівняно з виливками контактна різниця потенціалів мідних сплавів вища, тому ступінь корозії мідних сплавів є більш серйозним.

в. Корозія, викликана контактною різницею потенціалів. Корозія, викликана контактною різницею потенціалів, менш імовірна для гідравлічних циліндрів, які працюють протягом тривалого часу; Для гідроциліндрів, які не використовуються тривалий час, це звичайна несправність.

④ Поршневе кільце пошкоджено під час роботи, а його осколки застрягли в ковзній частині поршня, спричиняючи подряпини.

⑤ Матеріал ковзної частини поршня спечений і відлитий, що спричинить явище спікання під час дії великих бічних навантажень. У цьому випадку ковзна частина поршня повинна бути виготовлена з мідного сплаву або зварена такими матеріалами.

(3) У корпус циліндра змішані сторонні предмети

Найпроблемніше питання вгідроциліндрнесправності полягає в складності визначення, коли в циліндр потрапили сторонні предмети. Після потрапляння сторонніх предметів, якщо на зовнішній стороні поверхні ковзання поршня встановлено ущільнювальний елемент із кромкою, губа ущільнювального елемента може зішкребти сторонній предмет під час роботи, що корисно для уникнення подряпин. Однак поршень з ущільнювальними кільцями має ковзні поверхні на обох кінцях, і сторонні предмети застряють між цими ковзними поверхнями, які можуть легко утворити шрами.

Існує кілька шляхів потрапляння сторонніх предметів в циліндр:

① Сторонні предмети потрапили в циліндр

a. Через недотримання уваги до того, щоб під час зберігання масляний порт був відкритим, це створить умови для постійного потрапляння сторонніх предметів, що категорично неприпустимо. Під час зберігання мастило або робочу рідину, що захищає від іржі, необхідно впорскувати та закупорювати.

b. Під час встановлення циліндра потрапляють сторонні предмети. Місце, де проводяться монтажні операції, має погані умови, і сторонні предмети можуть проникнути несвідомо. Таким чином, територія навколо місця установки повинна бути очищена, особливо місце, де розміщені деталі, має бути ретельно очищено, щоб уникнути будь-якого бруду.

в. На деталях є «задирки» або недостатнє очищення. Під час свердління масляного отвору або буферного пристрою на головці блоку циліндрів часто залишаються задирки, які слід помітити та видалити за допомогою шліфування перед встановленням.

② Сторонні предмети, що утворилися під час роботи

a. Залізний порошок тертя або залізні ошурки, що утворюються внаслідок дії пробки буферної колони. Коли зазор буферного пристрою невеликий, а бокове навантаження на шток поршня велике, це може спричинити явище спікання. Ці фрикційні порошки заліза або фрагменти металу, що відпали внаслідок спікання, залишаться в циліндрі.

b. Рубці на внутрішній поверхні стінки циліндра. Високий тиск на поверхню ковзання поршня викликає спікання, що призводить до поверхневого розтріскування корпусу циліндра. Метал, який був стиснутий, відпадає і залишається в циліндрі, спричиняючи подряпини.

③ Є різні ситуації, коли сторонні предмети потрапляють через трубопроводи.

a. Не звертаючи уваги під час прибирання. Після того, як трубопровід встановлений і очищений, він не повинен проходити через блок циліндрів. Обвідний трубопровід повинен бути встановлений перед масляним отвором блоку циліндрів. Це дуже важливо. Інакше сторонні предмети в трубопроводі потраплять у циліндр, і як тільки вони увійдуть, їх буде важко видалити, а замість цього вони транспортуються в циліндр. Крім того, при чищенні необхідно враховувати спосіб видалення сторонніх предметів, які можуть потрапити під час монтажу трубопроводу. Крім того, перед установкою трубопроводу слід провести кислотну промивку та інші процедури, щоб повністю видалити корозію всередині труби.

b. Сколи, що утворюються при обробці труб. Після того як трубу розрізано на потрібну довжину, під час операції зняття задирок на обох кінцях не повинно залишитися залишків. Крім того, розміщення сталевих труб поблизу місця зварювання трубопроводів є причиною змішування сторонніх предметів під час зварювання. Труби, розміщені поблизу місця зварювальних робіт, повинні бути загерметизовані. Слід також зазначити, що матеріали для з’єднання труб повинні бути повністю підготовлені на робочому столі без пилу.

в. Ущільнювальна стрічка входить в циліндр. Як простий ущільнювальний матеріал політетрафторетиленова пластикова ущільнювальна стрічка часто використовується при монтажі та перевірці. Якщо спосіб намотування лінійних і смужкових ущільнювальних матеріалів є неправильним, ущільнювальна стрічка буде відрізана та потрапить у циліндр. Ущільнювальний елемент зі смугою не матиме жодного впливу на намотування ковзної частини, але це може призвести до несправності одностороннього клапана циліндра або неповного регулювання буферного клапана; Для контуру це може спричинити несправність реверсивного клапана, переливного клапана та редукційного клапана.

Традиційний метод ремонту полягає в розбиранні та передачі пошкоджених компонентів на сторонні підрядники для ремонту, або виконанні щіткового покриття або загального очищення поверхні. Ремонтний цикл длягідроциліндрподряпини на кузові довгі, а вартість ремонту висока.

Процес ремонту:

1. Обсмажте подряпану ділянку кисневим полум’ям ацетилену (контролюйте температуру та уникайте відпалу поверхні) і видаліть масло, яке просочувалося крізь металеву поверхню роками, доки навколо не зникнуть бризки іскор.

2. Використовуйте кутову шліфувальну машину, щоб обробити подряпану поверхню, відполірувати її на глибину не менше 1 міліметра та зробити канавки вздовж направляючої шини, бажано канавки типу «ластівчин хвіст». Просвердліть глибші отвори на обох кінцях подряпини, щоб змінити стресову ситуацію.

3. Очистіть поверхню знежиреною ватою, змоченою в ацетоні або безводному етанолі.

4. Нанесіть металеві ремонтні матеріали на подряпану поверхню; Перший шар повинен бути тонким, рівномірно і повністю покривати подряпану поверхню, щоб забезпечити найкраще зчеплення матеріалу з металевою поверхнею. Потім нанесіть матеріал на всю ділянку ремонту і кілька разів притисніть його, щоб переконатися, що матеріал заповнений і досягне необхідної товщини, трохи вище поверхні направляючої рейки.

5. Матеріалу потрібно 24 години, щоб повністю досягти всіх своїх властивостей при 24 ℃. Для економії часу температуру можна збільшити за допомогою вольфрамової галогенної лампи. З кожним підвищенням температури на 11 ℃ час затвердіння скорочується вдвічі. Оптимальна температура затвердіння 70 ℃.

6. Після того, як матеріал затвердіє, використовуйте тонкий шліфувальний камінь або скребок, щоб відремонтувати та вирівняти матеріал над поверхнею напрямної рейки, і конструкція завершена.